Pour rappel, AFS Foils propose des produits durables en carbone conçus “made in France”. La localisation du bureau d’étude et la production se trouve à Le Tréhou en France. Tanguy Le Bihan est le CEO de Foil & Co. Amateur de sports de glisse, son souhait était de créer une entreprise de production de foils Made in France. C’est même du Made in Bretagne depuis 2016. Foil & Co est la maison mère de quatre marques. Il y a AFS Foils, AHD Boards, Nahskwell et Sealion. mais comment sont fabriqués un foil en carbone ?

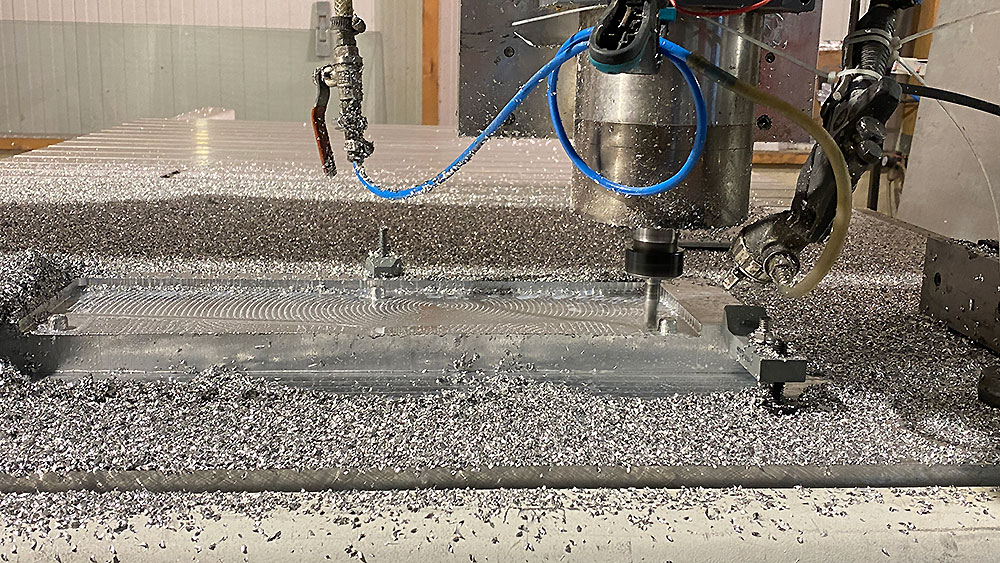

Usinage du moule

Fibre de carbone avec résine

Les différentes étapes de la fabrications d’un foil en carbone AFS

- Pour commencer, il y a toute la partie du bureau d’étude. Les foils sont conçus par des ingénieurs avec l’aide de logiciels 3D. Une fois le modèle validé, il passe en prototypage.

- Ensuite, c’est l’unsinage du moule de la partie du foil, que ce soit les ailes ou l’ensemble fuselage, mat et platine. C’est une machine qui taille l’aluminium avec une haute précision.

- Une fois la forme du foil voulu, une autre machine coupe le tissu au cutter digital. C’est un tissu en carbone directement imprégné de résine. Il y a plusieurs avantages. On a exactement la bonne quantité de résine sur le carbone. Et cela évite aussi au personnel de travailler la résine qui reste toxique. Enfin, c’est un gain de temps.

- Cuisson de la pièce de foil en carbone. Les morceaux de tissus sont mis dans les moules et passent au four avec une forte pression.

- La pièce de foil en carbone est moulée, il faut maintenant enlever l’excès de matière.

- Il est temps de passer au ponçage des pièces qui se fait à la main.

- Une autre machine perce les trous pour y mettre les inserts ou laisser passer les visses.

- Une fois la pièce terminée, elle passe sur une machine de torture qui va la tester dans toutes les directions. C’est elle qui va définir si la pièce n’a pas de défaut.

- Voilà, il ne reste plus qu’à faire la finition avec les logos et les caractéristiques.

Moule en aluminium

Cuisson des pièces en carbone

Pièce en carbone

Ponçage

Ajouter un commentaire